Elektroniczny układ zapłonowy sterowany mikrokontrolerem

Zastosowanie elektroniki oraz techniki cyfrowej do układów zapłonowych pozwala na przeróżne modyfikacje klasycznych zapłonów TCI oraz CDI. Zastosowanie elektroniki analogowej lub mikrokontrolerów pozwala na regulację kąta wyprzedzenia zapłonu w dowolnym zakresie oraz przy uwzględnieniu więcej niż podstawowego kryterium jakim jest prędkość obrotowa silnika. Tak zbudowany zapłon może brać pod uwagę takie czynniki jak: prędkość obrotowa silnika, stopień napełnienia cylindra, tepmeratura czy nawet pomiar spalin poprzez sondę lambda.

Budowanie analogowych, elektronicznych zapłonów nastręcza dużo problemów jeśli chcemy brać pod uwagę nie tylko prędkość obrotową silnika. Najprostszą opcją realizacji zmiany kąta wyprzedzenia zapłonu w funkcji obrotów jest krzywa ładowania kondensatora, taki zapłon co prawda będzie lepiej sterował pracą silnika niż układ bez realizacji kąta wyprzedzenia w funkcji obrotów ale jest to rozwiązanie słabe. Z tego powodu zastosowanie mikrokontrolerów jest dużo lepszym wyborem, gdyż stosując odpowiedni algorytm w oprogramowaniu tego mikrokontrolera można nie tylko dowolnie regulować kąt wyprzedzenia zapłonu w funkcji obrotów ale nawet uwzględnić inne dodatkowe czynniki wspomniane wcześniej.

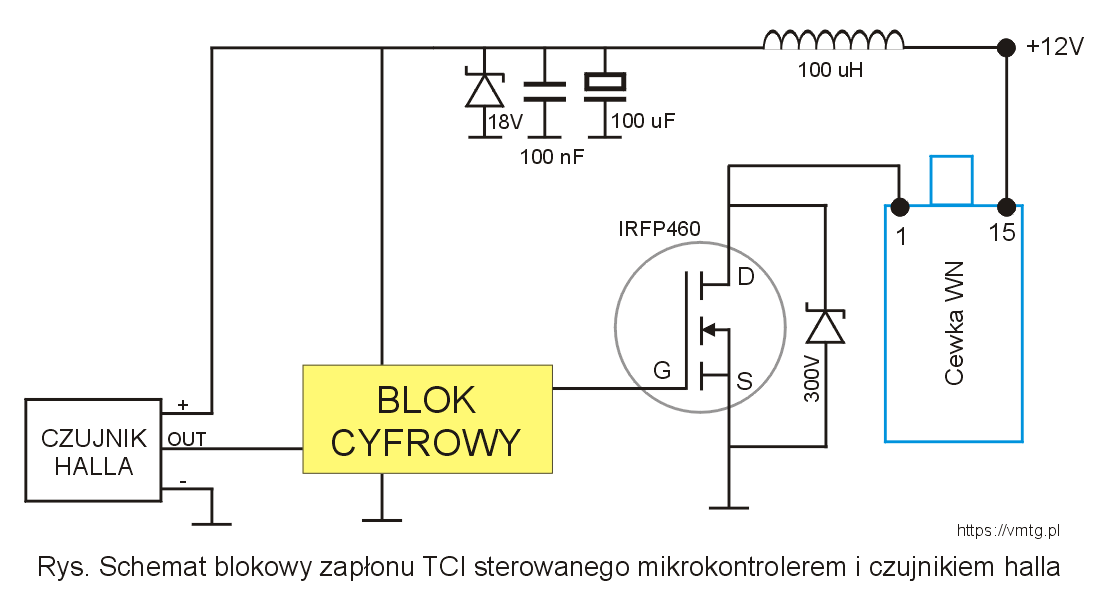

Zapłon TCI sterowany mikrokontrolerem i czujnikiem halla

W tym wariancie specjalnie zaprojektowana elektroniczna część oparta na mikrokontrolerze pobierając informacje o położeniu wału korbowego z czujnika halla steruje poprzez tranzystor pracą cewki zapłonowej. Jest to wersja podstawowa, uwzględniająca tylko prędkość obrotową silnika. Odpowiednio napisane oprogramowanie mikrokontrolera powinno zapewniać stały czas ładowania cewki zapłonowej w całym zakresie prędkości obrotowej silnika oraz realizować funkcję zmiany kąta wyprzedzenia zapłonu w funkcji obrotów zgodnie z zadaną charakterystyką. Dodoatkowo po zatrzymaniu się silnika powinno być odłączane zasilanie cewki zapłonowej. Przy odpowiednio zaprojektowanym zapłonie można zastosować dowolną cewkę zapłonową, nawet niskoomową.

Zamiast czujnika halla można oczywiście zastosować dowolny inny czujnik jak np.: indukcyjny czy optyczny. Wszystko tu będzie się wiązało z odpowiednim projektem bloku cyfrowego, który odpowiednio będzie formował impulsy z takiego czujnika.

Największą trudnością przy zaprojektowaniu dobrze działającego zapłonu w oparciu o mikrokontrolery jest przede wszystkim uodpornienie go na wszelkiego rodzaju zakłócenia elektromagnetyczne, które przenikają zarówno poprzez linię zasilającą ale także poprzez otoczenie w postaci fal elektomagnetycznych. Odpowiedni projekt powinien uwzględniać oba te czynniki a także powinien być dokładnie przetestowany w najbardzoej krytycznych warunkach, znacznie gorszych niż te, które będą podczas normalnej eksploatacji. Układy wejściowe mikrokontrolerów są bardzo czułe z tego powodu, zakłócenia w postaci fal elektromagnetycznych potrafią zmieniać stan ich wejść na czas rzędu 250-500ns (nanosekund). Dla człowieka czas 500ns wydaje się tak krótki, że wręcz pomijalny to tylko poł jedno milionowej części sekundy !!! Natomiast z punktu widzenia mikrokontrolera, który może być taktowany zegarem np.: 8 MHz, (gdzie czas między tyknięciami wynosi 125ns) to już jest czas 4 tyknięć zegara, podczas których mikrokontroler może zinterpretować ten stan wbrew naszym oczekiwaniom.

Jeśli moduł zapłonowy będzie dosyć blisko przewodów wysokiego napięcia to bezwzględnie powinny one być oporowe lub jeśli są to druty powinny być zakończone fajkami z opornikiem 5-10 kΩ, poziom zakółóceń elektromagnetycznych na zwykłych przewodach drutowych może nawet restartować mikrokontroler jeśli będzie on za blisko tych przewodów.

Powyższy schemat jest poglądowy, ma na celu wyjaśnienie jak jest zbudowany zapłon TCI używający mikrokontrolera. W tym przypadku filtrowanie zakłóceń na linii zasilania będzie niewystarczające, trzeba zastosować bardziej wyrafinowane filtry przeciwzakłóceniowe. Trzeba przede wszystkim uwzględnić, że w linii zasilającej podczas wyładowania iskrowego pojawiają się szpilki prądowe a napięciu dochodzącym do 300V a typowe mikrokontrolery potrzebują zasilania na poziomie zaledwie 5V lub nawet 3,3V.

Zalety:

- stała moc iskry w całym użytkowym zakresie obrotów silnika

- minimalny pobór prądu w całym zakresie obrotów

- bardzo dobre sterowanie cawką zapłonową, zarówno załączanie jak i rozłączanie

- brak grzania się cewki zapłonowej w niskim zakresie obrotów

- mocniejsza iskra niż dla klasycznego przerywacza

- bardzo dokładny i powtarzalny kąt wyprzedzenia zapłonu

- stałe parametry pracy w długim okresie eksploatacji

- brak konieczności czasowej regulacji jak w przypadku przerywacza

- bardzo stabilna praca silnika w porównaniu do klasycznego przerywacza

- możliwość ustawienia dowolnej charakterystyki wyprzedzenia zapłonu w funkcji obrotów

Wady:

- odstępstwo od oryginalnej konstrukcji zabytkowego motocykla

- często konieczność stosowania oporowych przewodów wysokiego napięcia lub fajek z opornikiem

- duża trudność naprawy podczas awarii w trasie

- duża podatność elektroniki na zakłócenia elektromagnetyczne

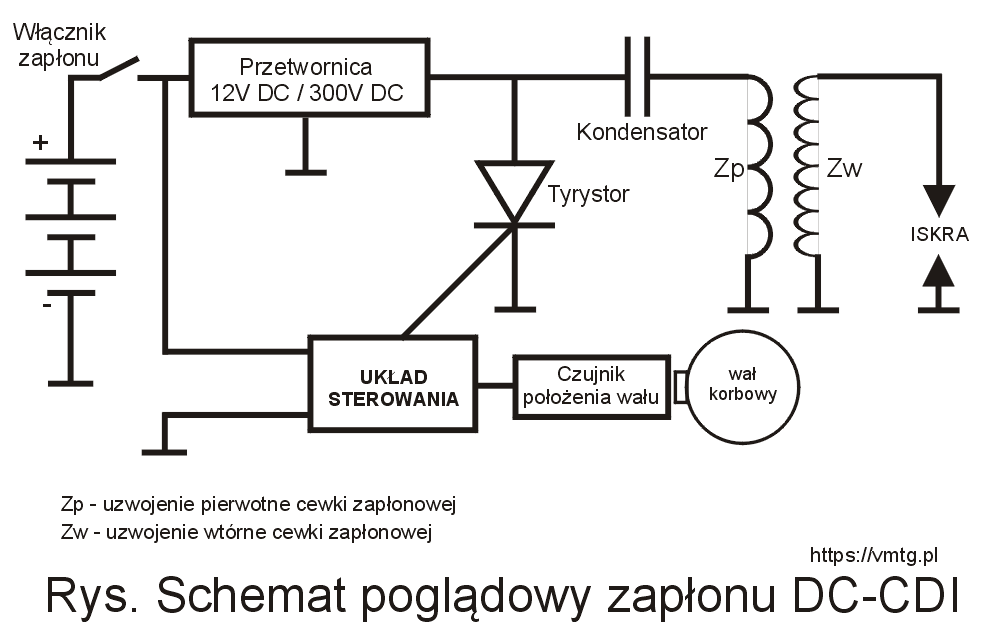

Zapłon CDI sterowany mikrokontrolerem i czujnikiem indukcyjnym

W przypadku zapłonów CDI realizujących zmianę kąta wyprzedzenia zapłonu w funkcji obrotów najczęściej stosuje się rozwiązania DC-CDI, ponieważ w takiej wersji układ sterowania zbudowany w oparciu o mikrokontroler ma zasilanie zanim silnik zacznie się obracać. Dzięki temu mikrokontroler w bloku sterowania może od razu mierzyć obroty i ustalać odpowiedni kąt wyprzedzenia zapłonu.

W przypadku AC-CDI blok sterujący musi mieć dodatkowe zasilanie z akumulatora jeśli ma to być blok oparty o mikrokontroler a rozwiązania AC-CDI najczęściej są bez akumulatora, więc takie wersje zapłonów zazwyczaj nie zmieniają kąta wyprzedzenia zapłonu.

Tak jak wersja TCI sterowana mikrokontrolerem także wersja DC-CDI może mieć dowolny czujnik położenia wału korbowego. Wszelkie wady i zalety są takie same jak w przypadku TCI pod warunkiem, że przetwornica DC/DC ma wystarczającą moc aby szybko naładować kondensator.

Pomimo, że energia wyładowania iskrowego w przypadku CDI może być zbliżona do wersji TCI to należy pamiętać, że czas trwania iskry w przypadku TCI jest o wiele dłuższy co ułatwia zapalanie zimnego silnika. Więcej na ten temat znajdziesz w zakładce Wstęp.

Moim celem w tej części jest przybliżyć Ci jak są zbudowane zapłony CDI oraz TCI sterowane mikrokontrolerem. Nie jest to kurs projektowania zapłonów także nie jest to kurs programowania mikrokontrolerów.

Ostatnia aktualizacja: 2021/07/18 22:29